-

+86-18864810236

-

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

+86-18864810236

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

Рыболовная цепь завод… Звучит просто, но за этим стоит целая индустрия, гораздо более сложная, чем кажется на первый взгляд. Часто, когда заказчики говорят о цепях, они думают только о прочности и длине. Конечно, это важно, но ведь цепь – это не просто набор звеньев. Это система, где каждая деталь влияет на общую эффективность и долговечность. И вот тут-то и начинаются настоящие сложности. Вроде бы все понятно – сталь, сварка, термообработка… Но в реальности всё гораздо интереснее. Ранее часто встречалось упрощенное представление о производстве, где акцент делался исключительно на минимальную цену. Это, как правило, чревато проблемами с качеством и, в конечном итоге, увеличением затрат на обслуживание. В этой статье я хочу поделиться своим опытом, в основном, из работы с цепями для различных промышленных применений, и немного поразмышлять о том, что действительно важно при выборе производителя. Поскольку я сам был вовлечен в эту сферу довольно долго, не буду вдаваться в академические рассуждения – скорее, поделюсь практическими наблюдениями.

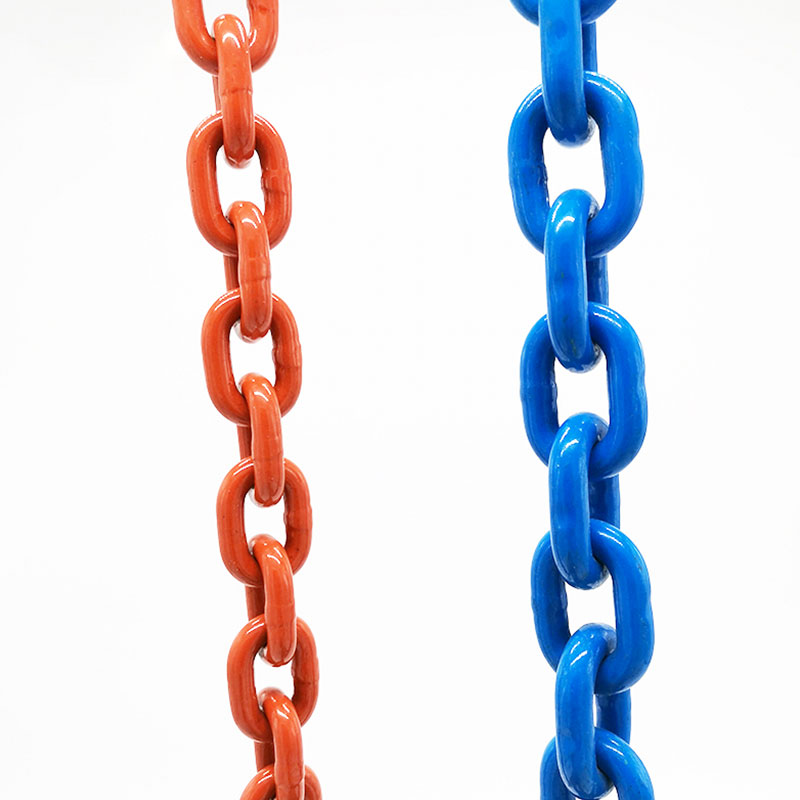

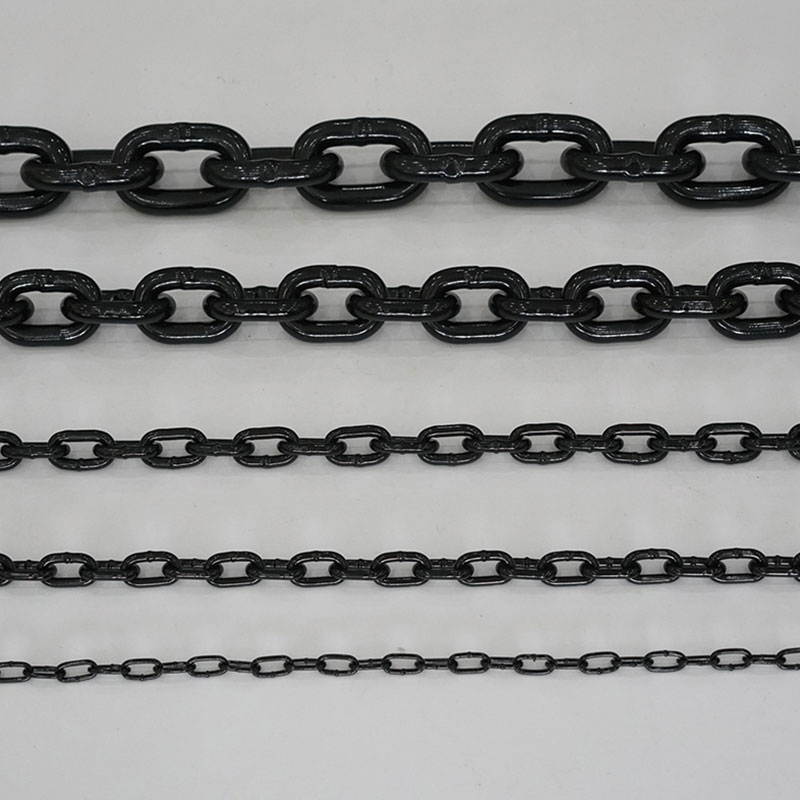

Производство рыболовных цепей завод – это многоступенчатый процесс, каждый из которых требует контроля и внимания. Начнем с выбора сырья. Это, разумеется, сталь. Но не любая сталь подходит для изготовления цепей. Важен её химический состав, механические свойства, наличие примесей. В зависимости от назначения цепи (например, для бурения скважин или для грузоподъемных работ) требуются разные марки стали. Просто взять самую дешевую сталь и надеяться на лучшее – верный путь к браку. Лично я видел много случаев, когда из-за неправильно подобранного материала цепи выходили из строя в самых неожиданных местах. И это не только финансовые потери, но и, что гораздо хуже, угроза безопасности.

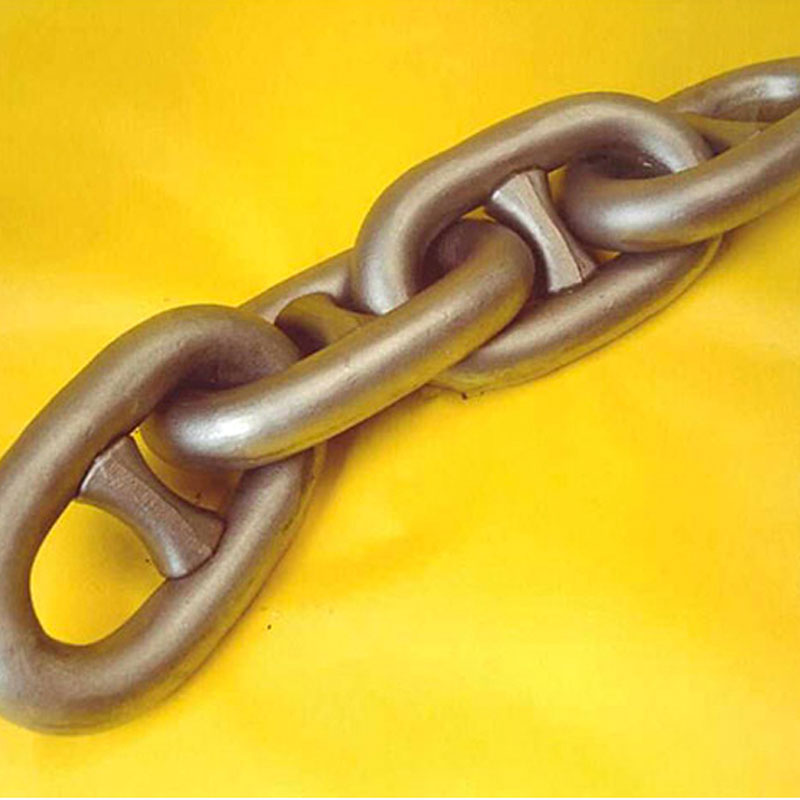

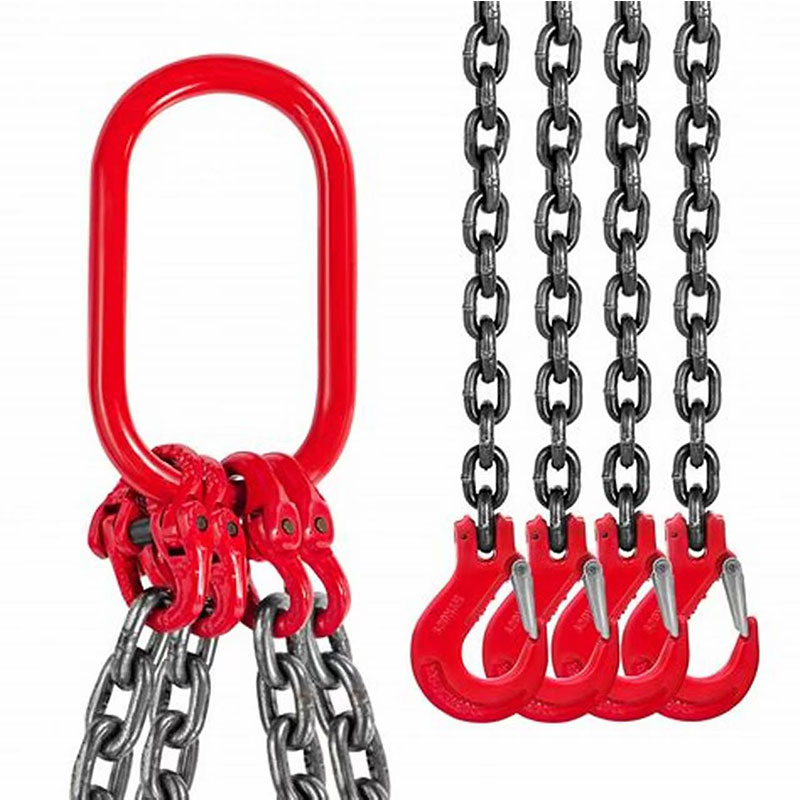

Следующий этап – это изготовление звеньев. Звенья могут быть отлиты, выкованы или вырезанные из прутка. Каждый метод имеет свои преимущества и недостатки. Отливка, например, позволяет получать звенья сложной формы, но требует более сложного оборудования и контроля качества. Ковка обеспечивает высокую прочность звеньев, но процесс более трудоемкий и дорогостоящий. Вырезка из прутка – самый простой и дешевый метод, но он ограничен по форме и прочности. Выбор метода изготовления зависит от требуемых характеристик цепи и, конечно, от бюджета.

После изготовления звеньев следует их термообработка. Это критически важный этап, который определяет прочность и износостойкость цепи. Термообработка может включать в себя закалку, отпуск, нормализацию и другие процессы. Каждый процесс требует точного соблюдения температурного режима и времени выдержки. Неправильная термообработка может привести к снижению прочности цепи или к ее растрескиванию. И вот тут начинается самое интересное: часто производители завышают показатели термообработки, просто чтобы привлечь покупателя. Поэтому всегда важно требовать предоставление сертификатов и проводить собственные испытания образцов.

Сварка – это, пожалуй, самое слабое звено в производстве цепей. Качество сварного шва напрямую влияет на прочность всей цепи. Наиболее распространенными методами сварки являются полуавтоматическая сварка в среде защитного газа (MIG) и дуговая сварка покрытыми электродами (MMA). MIG обеспечивает более высокое качество сварного шва, но требует более дорогостоящего оборудования и квалифицированного персонала. MMA – более простой и дешевый метод, но он менее надежный и требует более тщательного контроля качества.

В последние годы все больше производителей переходят на автоматизированные линии сварки с использованием роботов. Это позволяет обеспечить более высокое качество сварных швов и снизить трудозатраты. Однако, автоматизация требует больших инвестиций и требует от персонала дополнительных навыков. ООО Шаньдун Хайвэй Цепь, как современный производитель, активно внедряет подобные технологии. Это позволяет им поддерживать высокий уровень качества и конкурентоспособности.

Я сам когда-то сталкивался с проблемой дефектов сварных швов на цепях. Оказывается, часто причина заключалась не в неквалифицированном персонале, а в неправильных настройках сварочного оборудования или в использовании некачественных электродов. Кроме того, очень важно правильно подготовить поверхности для сварки – очистить их от ржавчины, грязи и других загрязнений. В противном случае, сварной шов может оказаться слабым и подвержен растрескиванию. В общем, тут нужно быть очень внимательным и не экономить на качестве материалов и оборудования.

В последнее время наблюдается тенденция к использованию более продвинутых методов сварки, таких как лазерная сварка и плазменная сварка. Эти методы позволяют получать более узкие и прочные сварные швы, а также снизить тепловое воздействие на металл. Однако, они требуют еще более дорогостоящего оборудования и квалифицированного персонала. Пока что эти методы не получили широкого распространения в производстве цепей, но в будущем они могут стать более популярными.

Контроль качества – это неотъемлемая часть производства рыболовных цепей завод. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. На начальном этапе проводится контроль качества сырья, на этапе изготовления звеньев – контроль качества формы и размеров звеньев, на этапе термообработки – контроль качества структуры и механических свойств металла, на этапе сварки – контроль качества сварных швов. В последние годы все больше производителей переходят на автоматизированные системы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и визуальный контроль.

Визуальный контроль, конечно, остается важным методом контроля качества, но он не позволяет выявить скрытые дефекты, такие как трещины и пористость. Ультразвуковой контроль и рентгеновский контроль позволяют выявить такие дефекты, но они требуют дорогостоящего оборудования и квалифицированного персонала. Поэтому часто используется комбинация различных методов контроля качества, чтобы обеспечить максимально высокий уровень надежности.

Лично я всегда настаивал на том, чтобы производители предоставляли полный отчет о результатах контроля качества, включая фотографии дефектных образцов и результаты испытаний. Это позволяет оценить реальный уровень качества продукции и избежать неприятных сюрпризов в будущем. Кроме того, важно проводить собственные испытания образцов, чтобы убедиться в том, что цепь соответствует требованиям заказчика.

Вот некоторые из наиболее распространенных ошибок при выборе производителя рыболовных цепей завод: занижение цены, игнорирование сертификатов качества, отсутствие контроля качества на всех этапах производства, недостаточное внимание к термообработке, неправильный выбор материала и методов сварки. Избежать этих ошибок можно, тщательно изучив репутацию производителя, проведя собственные испытания образцов и заключив договор, в котором будут четко прописаны требования к качеству продукции.

Еще один важный момент – это выбор производителя, который имеет опыт работы с аналогичными продуктами. Не стоит доверять производителям, которые только начинают свою деятельность. Лучше выбрать компанию, которая имеет многолетний опыт работы и имеет хорошую репутацию на рынке.

В заключение хочу сказать, что производство рыболовных цепей завод – это сложный и ответственный процесс, требующий знаний, опыта и внимания к деталям. Не стоит экономить на качестве, чтобы сэкономить деньги в будущем. Лучше выбрать надежного производителя, который гарантирует высокое качество продукции и соблюдает все требования безопасности.