-

+86-18864810236

-

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

+86-18864810236

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

Арктические шахты… Звучит как что-то из научно-фантастического, да? Но это реальность, и вместе с ней возникает необходимость в совсем не обычных производствах цепей. Многие думают, что дело сводится к усилению стандартных конструкций. Это, конечно, часть задачи, но проблема гораздо сложнее. Не просто прочность, а прочность в экстремальных условиях, устойчивость к низким температурам, агрессивным средам и специфическим нагрузкам. В этой статье я поделюсь опытом, который мы накопили в ООО Шаньдун Хайвэй Цепь, занимающейся именно таким производством цепей для горнодобывающей промышленности. Попытаюсь рассказать, о чем часто не говорят в отраслевых обсуждениях.

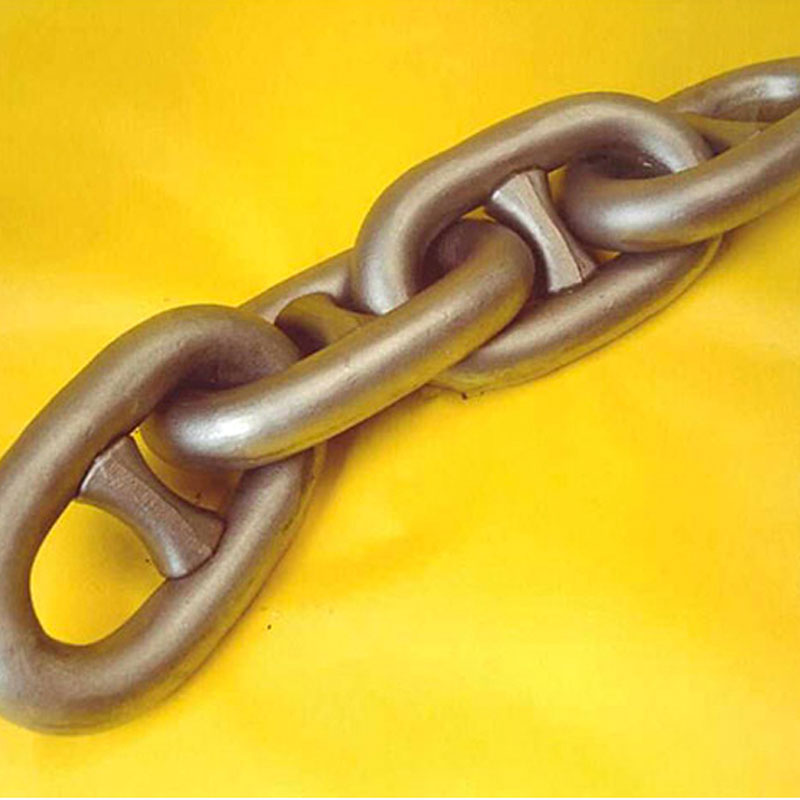

Первое, что бросается в глаза – это, конечно, температура. Здесь не reicht просто 'усилить' сталь. В арктике говорят о температурах, опускающихся до -60°C и ниже. Сталь, привычная к умеренным условиям, становится хрупкой, теряет свою упругость. Обычные сварочные материалы, да и сама технология сварки, нужно тщательно подбирать. Мы часто сталкиваемся с ситуацией, когда даже 'арктическая' сталь, сертифицированная для определенных температур, демонстрирует неожиданные дефекты при длительной эксплуатации в полевых условиях. Это связано не только с самой сталью, но и с влиянием льда, снега и постоянного циклирования температур. Использование специальных масел и смазок также критически важно, но даже они не всегда обеспечивают полную защиту.

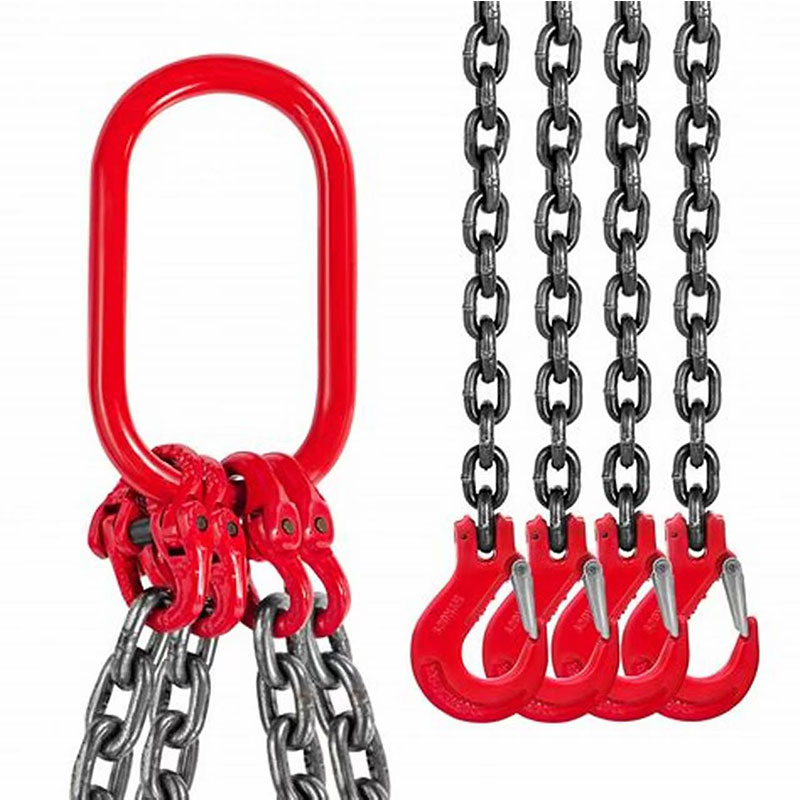

Одним из наших первых проектов была разработка цепей для погрузчиков, работающих в угольных шахтах Северной Канады. Требования были жесткие – высокая износостойкость, устойчивость к ударным нагрузкам и, конечно, работа при температурах до -40°C. Мы экспериментировали с разными легированиями стали, применяли специальные методы термической обработки, но только после нескольких итераций удалось добиться стабильной работы цепей в течение всего сезона. Особенно важным оказалось внимание к деталям – к качеству поверхности, к точности размеров, к правильному подбору смазочных материалов.

Часто возникает соблазн сэкономить на материалах, используя более дешевые сплавы. Это может привести к серьезным последствиям – преждевременному износу, поломкам и, как следствие, к остановке производства и финансовым потерям. Мы всегда придерживаемся принципа – лучше потратиться на качественные материалы и технологии, чем потом исправлять ошибки.

Сварка – ключевой этап в производстве цепей для арктических шахт. Нельзя просто так взять и сварить два куска металла. Сварные швы должны быть абсолютно герметичными, чтобы предотвратить попадание влаги, льда и других загрязнений внутрь цепи. Иначе это приведет к коррозии и снижению прочности. Мы используем различные методы сварки – TIG, MIG, дуговую сварку покрытыми электродами, в зависимости от типа металла и требуемых характеристик. Но всегда уделяем особое внимание подготовке поверхности – удалению ржавчины, масла и других загрязнений. И, конечно, контроль качества сварочных швов – это обязательная процедура.

В одном из проектов мы столкнулись с проблемой – сварочные швы на цепях для грузовиков, работающих на сланцевых месторождениях в Аляске, быстро начинали корродировать. Выяснилось, что проблема была не в самом материале, а в использовании неподходящего сварочного корда. Он не обеспечивал достаточной защиты от коррозии. После замены корда и оптимизации параметров сварки проблема была решена.

Важно помнить, что сварка в арктических условиях – это не только техническая задача, но и вопрос безопасности. Работа сварщиков должна проводиться в специально оборудованных помещениях, с использованием средств индивидуальной защиты, и под строгим контролем.

Арктические шахты – это зона повышенного износа. Цепи подвергаются воздействию абразивных материалов, ударных нагрузок, вибрации. Поэтому устойчивость к износу – одно из важнейших требований к производству цепей для горнодобывающей промышленности. Мы используем различные методы защиты от износа – нанесение износостойких покрытий, внедрение специальных элементов конструкции. Например, в цепях для карьерной техники мы применяем усиленные пластины и углы, которые защищают наиболее подверженные износу участки.

Наблюдения показывают, что даже самые прочные цепи со временем изнашиваются. Важно не просто обеспечить высокую прочность, но и разработать систему мониторинга состояния цепей, чтобы своевременно выявить дефекты и предотвратить поломки. Мы предлагаем нашим клиентам услуги по техническому обслуживанию и ремонту цепей, а также проводим обучение персонала по правильной эксплуатации и обслуживанию.

В одном из опытов мы пытались использовать нанопокрытия для повышения износостойкости. Результаты были неоднозначными – покрытие оказалось хрупким и быстро отслаивалось. Пока не нашли оптимального сочетания материалов и технологий.

Контроль качества – это неотъемлемая часть производства цепей для арктических шахт. Мы осуществляем контроль качества на всех этапах – от входного контроля сырья до финальной проверки готового изделия. Используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, механические испытания. Соблюдаем международные стандарты качества.

Важно, чтобы контроль качества не ограничивался только контролем готового изделия. Необходимо контролировать качество всех материалов и комплектующих, а также качество сварочных работ. Мы используем современное оборудование для контроля качества и привлекаем к контролю квалифицированных специалистов.

Разработка и внедрение системы контроля качества – это постоянный процесс совершенствования. Мы постоянно отслеживаем новые технологии и методы контроля качества, чтобы обеспечить высочайшее качество нашей продукции.

Сейчас мы активно работаем над разработкой 'умных' цепей, оснащенных датчиками, которые позволяют в режиме реального времени контролировать состояние цепи – напряжение, деформацию, температуру. Эта информация может быть передана на центральный сервер и использована для оптимизации работы оборудования и предотвращения поломок. Пока это находится на стадии разработки, но перспективы огромные. Интеграция сенсоров в цепи позволит значительно повысить надежность и безопасность работы шахтного оборудования.

Внедрение IoT-технологий в производство цепей для горнодобывающей промышленности – это неизбежный тренд. Но важно помнить, что технология должна быть надежной и неприхотливой. Нельзя использовать сложные и ненадежные системы, которые могут выйти из строя в экстремальных условиях.

Пока что большинство наших разработок находятся на стадии прототипа, но мы уверены, что в будущем 'умные' цепи станут стандартом для арктических шахт.