-

+86-18864810236

-

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

+86-18864810236

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

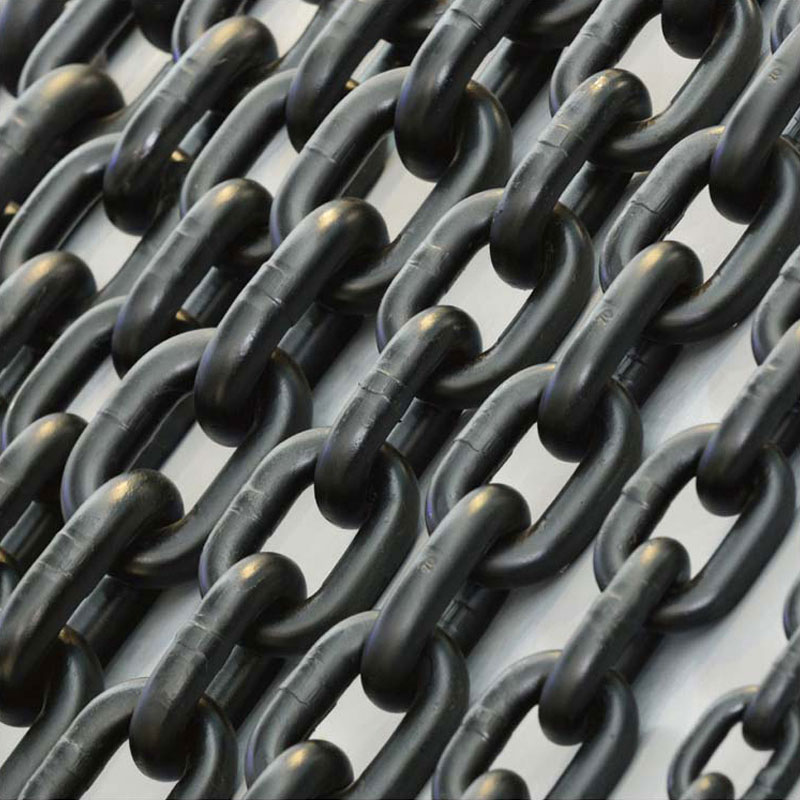

Обсуждение производства грузоподъемных цепей с пластифицированным покрытием часто сводится к простым вопросам про износостойкость и защиту от коррозии. Однако, реальность гораздо сложнее. Часто недооценивают влияние множества факторов: от подготовки поверхности до качества самой пластифицирующей смеси. Сегодня расскажу о тех моментах, которые редко освещаются в стандартных спецификациях, а на практике оказываются критичными для долговечности и надежности цепи.

Начнем с подготовки металла. Недостаточная очистка – это прямой путь к преждевременному разрушению покрытия. Остатки масла, ржавчина, даже тонкий слой окалины могут сильно затруднить адгезию пластификатора. Мы когда-то столкнулись с проблемой, когда цепи, прошедшие поверхностную очистку, начали разрушаться уже через несколько месяцев эксплуатации в суровых условиях. Оказалось, что на поверхности остался микроскопический слой загрязнения, который, со временем, вызывал локальную коррозию и отслаивание покрытия. Решение – тщательная механическая очистка с последующей химической обработкой, удаляющей все следы органических загрязнений.

Стоит отметить, что для разных сталей требуются разные методы подготовки. Например, для высокопрочных марок стали, используемых в тяжелой промышленности, нужна более агрессивная обработка, чтобы создать оптимальную шероховатость поверхности. Просто шлифовка часто не дает нужного результата.

Мы применяем для подготовки поверхности пескоструйную обработку с использованием различных абразивов. Выбор абразива зависит от марки стали и требуемой шероховатости. Важно контролировать давление и скорость потока, чтобы избежать повреждения металла.

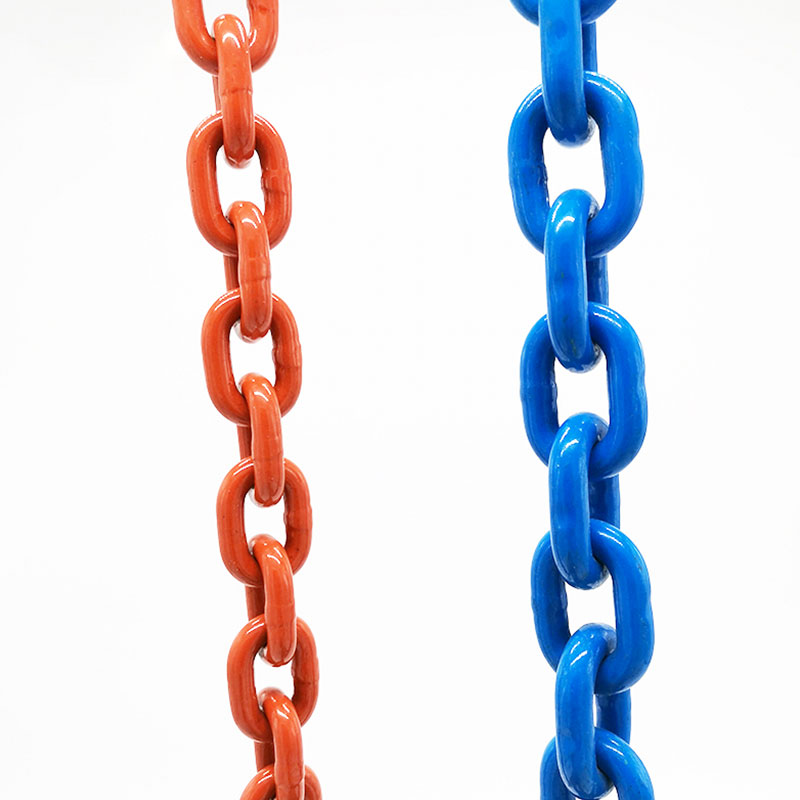

Выбор самого пластифицирующего покрытия – это отдельная большая тема. Помимо очевидных требований к адгезии и износостойкости, нужно учитывать совместимость с условиями эксплуатации. Например, для цепей, работающих в агрессивных средах (кислоты, щелочи), требуется специальное покрытие, устойчивое к воздействию этих веществ. Иначе даже самое надежное механическое покрытие быстро разрушится.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают наиболее дешевый вариант покрытия, не учитывая его долгосрочные характеристики. В результате, цепь быстро теряет свои свойства и требует замены. Лучше немного переплатить, но получить более надежный продукт.

Среди популярных вариантов – эпоксидные, полиуретановые и полиэфирные покрытия. Каждый из них имеет свои преимущества и недостатки. Эпоксидные покрытия обладают высокой химической стойкостью, но менее эластичны. Полиуретановые покрытия более эластичны и устойчивы к ударам, но менее стойки к высоким температурам. При выборе покрытия нужно учитывать конкретные условия эксплуатации цепи.

Способ нанесения покрытия также играет важную роль. Мы используем метод напыления, который позволяет получить равномерный и прочный слой покрытия. Важно контролировать температуру и давление в процессе напыления, чтобы избежать образования дефектов.

Часто недооценивают роль предварительной обработки поверхности перед нанесением покрытия. Неравномерное распределение покрытия может привести к локальным слабостям и преждевременному разрушению цепи.

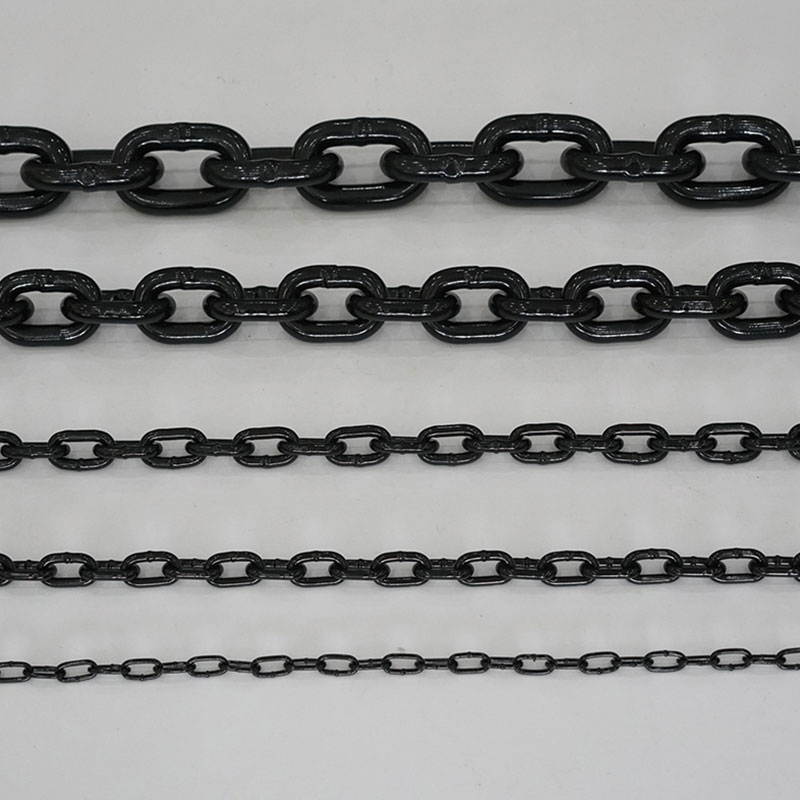

Особенно важно уделять внимание контролю толщины покрытия. Слишком тонкое покрытие не обеспечит достаточной защиты, а слишком толстое может привести к его отслаиванию. Мы используем ультразвуковой контроль толщины покрытия для обеспечения соответствия требованиям спецификации.

Контроль качества на всех этапах производства – это критически важный фактор. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, магнитный контроль и химический анализ. В частности, ультразвуковой контроль помогает выявить дефекты покрытия, невидимые невооруженным глазом. Мы стараемся проводить контроль качества на каждом этапе, от проверки входящего сырья до финального осмотра готовой продукции.

Один из наиболее распространенных ошибок – недостаточный контроль адгезии покрытия. Цепь может выглядеть идеально, но при нагрузке покрытие может отслоиться. Мы используем различные методы испытаний на адгезию, чтобы выявить такие дефекты.

Особое внимание уделяем контролю геометрических размеров цепи. Несоблюдение размеров может привести к неправильной работе цепного привода и преждевременному износу.

Иногда возникают проблемы с растрескиванием покрытия при больших нагрузках. Это может быть связано с недостаточной эластичностью покрытия или с неравномерным распределением напряжения. Решением может быть использование более эластичного покрытия или оптимизация конструкции цепи.

Еще одна проблема – образование пузырей в покрытии. Это может быть связано с неправильным процессом напыления или с использованием некачественного пластификатора. Необходимо тщательно контролировать процесс напыления и использовать только проверенные материалы.

Нам приходилось сталкиваться с проблемой отслоения покрытия в местах соприкосновения со смежными звеньями цепи. Это можно решить путем нанесения дополнительного слоя покрытия в этих местах или путем использования специальных прокладок.

Мы постоянно работаем над совершенствованием технологии производства грузоподъемных цепей с пластифицированным покрытием. Мы исследуем новые материалы и технологии, чтобы повысить надежность и долговечность нашей продукции. Например, в настоящее время мы изучаем возможность использования нанотехнологий для создания покрытий с улучшенными свойствами.

Помимо технологических инноваций, мы также работаем над оптимизацией производственных процессов, чтобы снизить затраты и повысить эффективность.

Наше сотрудничество с ведущими научно-исследовательскими институтами позволяет нам быть в курсе последних достижений в области производства цепей и внедрять их в практику.

ООО Шаньдун Хайвэй Цепь, основанная в 1991 году, и сегодня продолжает активно развиваться и внедрять новые технологии в производство высококачественных грузоподъемных цепей.