-

+86-18864810236

-

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

+86-18864810236

Промышленный парк, поселок Янлю, город Синьтай, город Тайань, провинция Шаньдун

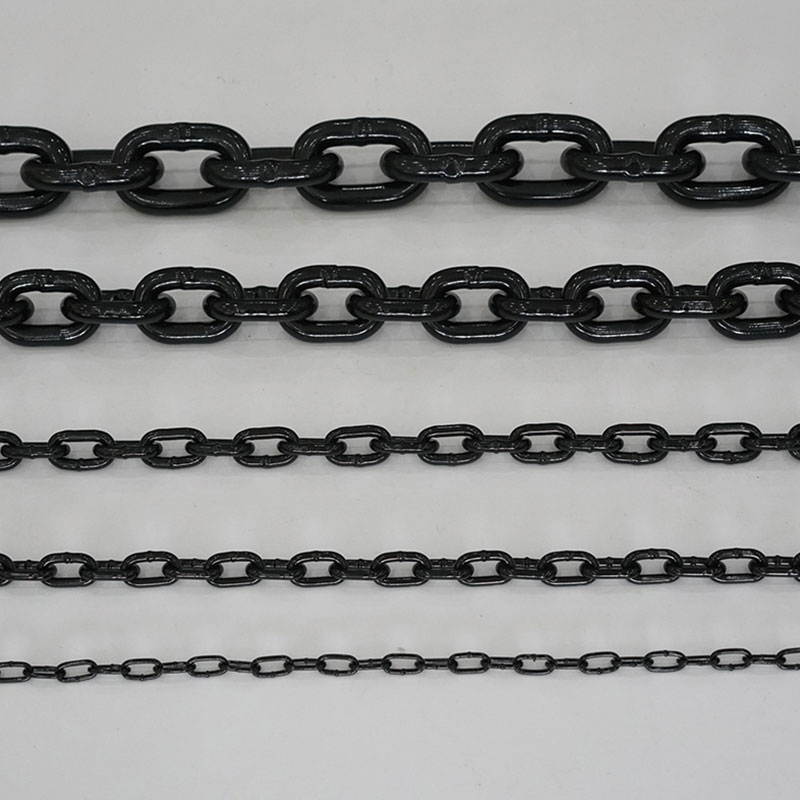

Пожалуй, многие думают, что производство цепей – это просто сварка. Но это, мягко говоря, упрощение. Как говорится, 'легко сказать'. За годы работы в этой сфере я убедился, что это гораздо сложнее – это целый комплекс технологических процессов, требующих высокой квалификации, современного оборудования и постоянного контроля качества. Речь не только о соединении звеньев, а о материалах, термообработке, покрытии, и конечно же, о соответствии стандартам. Мы видим разные типы цепей, и каждый из них имеет свои особенности и сложности в производстве. В этой статье поделюсь своими наблюдениями и некоторыми практическими выводами, основанными на многолетнем опыте.

Первый и, пожалуй, самый важный аспект – это выбор материала. Мы работаем с различными сплавами: сталь, нержавеющая сталь, алюминий. Каждый материал имеет свой набор преимуществ и недостатков, и выбор зависит от предполагаемых условий эксплуатации. Например, для цепей, используемых в тяжелой промышленности, требуется высокая износостойкость и прочность, поэтому мы используем специальные высокоуглеродистые стали. Для более деликатных применений, например, в велосипедах или мотоциклах, подойдут более легкие сплавы. Но даже в случае с 'легким' материалом, нельзя экономить на качестве. Приходилось сталкиваться с ситуациями, когда использование некачественной стали приводило к преждевременному износу и поломкам – это, конечно, не радует ни производителя, ни потребителя. Особенно проблематично это в эпоху фейковых сертификатов и подделок.

Анализ химического состава сплава – это обязательно. Приходится регулярно проводить испытания для соответствия заявленным характеристикам. Мы используем различные методы контроля: спектральный анализ, металлографию. Иногда даже приходится прибегать к независимым экспертизам, чтобы убедиться в подлинности материалов. В целом, контроль качества материалов – это непрерывный процесс, который начинается задолго до начала производства и продолжается на всех этапах.

Иногда, даже при тщательном контроле, возникают сложности с поставками. Задержки, несоответствие спецификациям, изменение цены – это обычное дело. Влияет это напрямую на качество готовой продукции. Приходилось сталкиваться с ситуациями, когда поставщик поставлял материал с отклонениями в химическом составе. В этом случае приходилось либо отклонять партию, либо искать альтернативного поставщика. Такие проблемы требуют оперативного реагирования и гибкости в планировании производства.

Поэтому, мы стараемся развивать долгосрочные отношения с надежными поставщиками. Это позволяет нам снизить риски и обеспечить стабильность поставок. Конечно, это требует определенных усилий, но в конечном итоге это оправдывается.

Термообработка – это один из самых важных этапов в производстве цепей. От правильной термообработки зависит прочность, износостойкость и долговечность изделия. Мы используем различные методы термообработки: закалка, отпуск, нормализация. Выбор метода зависит от типа материала и требуемых характеристик. Неправильная термообработка может привести к снижению прочности и повышению хрупкости. Это особенно важно для цепей, используемых в тяжелых условиях эксплуатации.

Закалка позволяет увеличить твердость и износостойкость, но при этом повышает хрупкость. Отпуск снижает хрупкость и повышает пластичность. Нормализация улучшает структуру металла и снижает внутренние напряжения. Каждый метод имеет свои преимущества и недостатки, и выбор метода требует опыта и знаний.

Важно не только выбрать правильный метод термообработки, но и точно контролировать параметры процесса: температуру, время, скорость охлаждения. Отклонения от заданных параметров могут привести к нежелательным изменениям в свойствах металла. Мы используем современные термостаты и контрольно-измерительные приборы для точного контроля параметров термообработки. Кроме того, регулярно проводим испытания на твердость и другие механические свойства, чтобы убедиться в соответствии результатов требованиям.

Иногда, несмотря на все предосторожности, возникают проблемы с равномерностью нагрева или охлаждения. В этом случае приходится пересматривать технологический процесс и оптимизировать параметры термообработки.

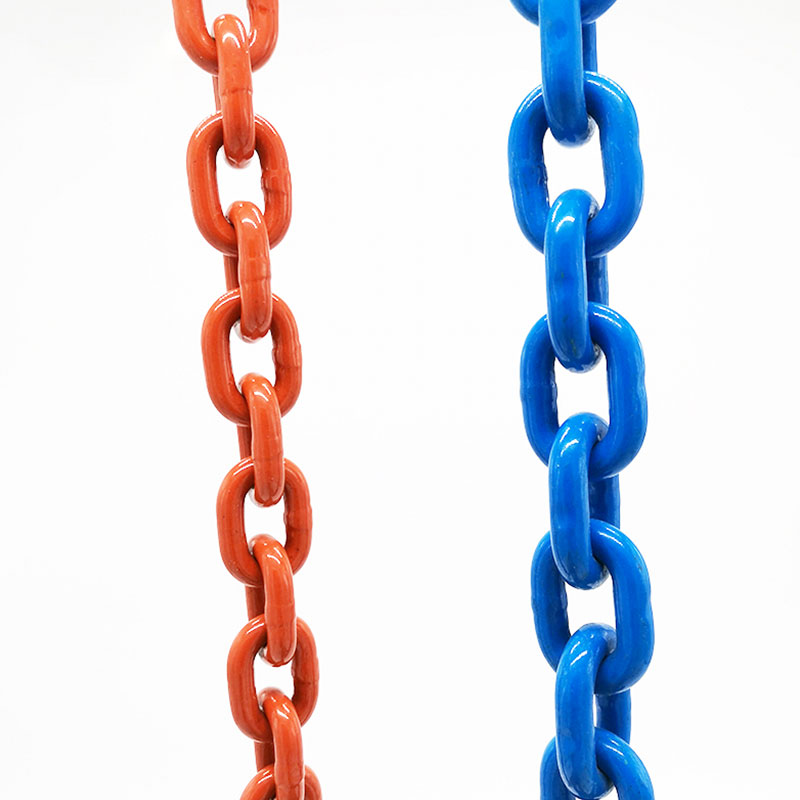

Покрытие – это дополнительный слой, который защищает цепь от коррозии и износа. Мы используем различные виды покрытий: цинкование, хромирование, никелирование, порошковое покрытие. Выбор покрытия зависит от условий эксплуатации. Для защиты от коррозии в агрессивных средах мы используем цинкование и хромирование. Для повышения износостойкости мы используем никелирование и порошковое покрытие.

Цинк – это дешевый и эффективный антикоррозийный материал. Но он может вызывать эффект гальванической коррозии при контакте с другими металлами. Хром – более дорогой, но и более эффективный антикоррозийный материал. Никель – это прочный и износостойкий материал. Порошковое покрытие обеспечивает равномерное покрытие и устойчивость к царапинам.

Одна из основных проблем при нанесении покрытий – это обеспечение хорошей адгезии к металлу. Если покрытие плохо адгезирует, оно может отслоиться от металла, что приведет к коррозии и износу. Для улучшения адгезии мы используем различные методы подготовки поверхности: пескоструйная обработка, химическая обработка. Кроме того, мы используем специальные грунты и праймеры.

Регулярно проверяем качество нанесения покрытий, чтобы убедиться в их надежности и долговечности.

Технология сварки – это еще один ключевой фактор, влияющий на надежность цепей. Мы применяем различные методы сварки: полуавтоматическую сварку, автоматическую сварку, сварку в защитной среде. Полуавтоматическая сварка позволяет обеспечить высокую точность и качество соединения. Автоматическая сварка позволяет увеличить производительность и снизить затраты. Сварка в защитной среде позволяет получить прочные и долговечные швы. Выбор технологии зависит от типа материала и требуемых характеристик. Очевидно, что качество шва напрямую влияет на общую прочность цепи, особенно на участках соединения звеньев. Неправильно выполненная сварка может привести к разрушению цепи при нагрузке.

Необходимо тщательно контролировать параметры сварки: ток, напряжение, скорость сварки. Важно также проводить контроль качества сварных швов: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. В последние годы активно внедряются роботизированные системы сварки, что позволяет повысить точность и скорость производства.

К сожалению, при сварке могут возникать различные дефекты: трещины, поры, включения. Для минимизации рисков возникающих дефектов, мы используем современные технологии сварки и регулярно проводим обучение сварщиков. В случае обнаружения дефектов, мы либо исправляем их, либо отклоняем изделие.

Постоянно работаем над улучшением технологии сварки и внедрением новых технологий, чтобы повысить качество и надежность цепей.

Производство цепей – это сложный и ответственный процесс, требующий высокой квалификации, современного оборудования и постоянного контроля качества. Мы стремимся к совершенствованию всех этапов производства, чтобы предлагать нашим клиентам продукцию, соответствующую самым высоким требованиям.

В будущем, планируем активно внедрять новые технологии, такие как 3D-печать и искусственный интеллект, для оптимизации производственных процессов и повышения качества продукции. Также, уделяем большое внимание экологической безопасности производства, внедряя энергосберегающие технологии и перерабатывая отходы.

Сфера производства цепей постоянно развивается, и мы стараемся идти в ногу со временем, чтобы оставаться конкурентоспособными на рынке.